Unsere Kerntechnologie – die Stopfaggregate – findet sich, in unterschiedlichen Ausführungen und Größen, selbstverständlich in allen unseren Stopfmaschinen. Für die effiziente und qualitativ hochwertige Durcharbeitung mit höchster Präzision sind aber noch eine Reihe weiterer Einrichtungen erforderlich. Wie bei der Stopftechnologie kommen dabei unsere vielfach bewährten Komponenten zum Einsatz.

Das beginnt mit den präzisen und zuverlässigen Messsystemen, mit groß dimensionierten Messrädern oder bei der Verwendung von Stahlseilen als Bezugssehnen, die einen besonders zuverlässigen und leicht zu wartenden Aufbau ermöglichen. Gearbeitet wird mit einem Proportional-Parallel-Nivelliersystem mit je einer Stahlsehne pro Schienenstrang sowie mit einem Einsehnen-Richtmesssystem.

Die umfassende Steuerung der Maschine während der Arbeit übernimmt der Automatische Leitcomputer ALC. Er liefert die exakten Daten für die präzise Behebung von Richtungs- und Höhenfehlern in Gleisen und Weichen.

Die Hebe- und Richteinrichtungen für die exakte Führung des Gleisrostes sind generell in eigene Rahmen integriert. Für sichere Hebe- und Richtvorgänge im Gleis und in der Weiche sorgen Richtrollen, Rollhebezangen oder verstellbare Hebehaken.

Die Hauptrahmen der Maschinen, die alle Aggregate verbinden, sind robuste Konstruktionen, hergestellt aus hochwertigen Stählen mittels modernster schweißtechnischer Verfahren. Achs- und Radmaterial der Fahrwerke entsprechen hohen Standards, Federungen mit Stoßdämpfern sorgen für hohe Laufruhe.

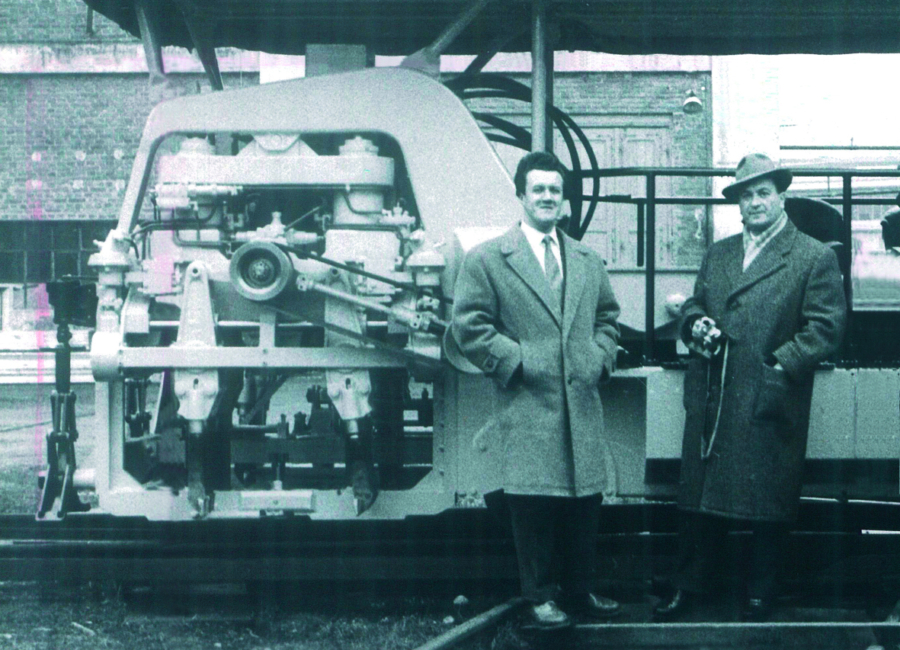

Franz Plasser und Josef Theurer gelang im Jahr 1953 mit der Entwicklung des ersten hydraulischen Stopfaggregates ein entscheidender Qualitätssprung in der Stopftechnologie.

Das Gespräch mit Dr. Josef Theurer – einem der Gründer von Plasser & Theurer – zeigt die Entwicklung der Plasser & Theurer-Stopftechnologie:

„Die mechanischen Maschinen hatten den Nachteil, dass sie mit Hand betätigt wurden und die Beistellung – und damit die Verdichtung des Schotters – nicht gleichmäßig war. Ich kam auf die Idee, die Hydraulik einzuführen, bei der sich der Druck gleichmäßig in der Flüssigkeit fortpflanzt und auf das Schotterbett ebenso gleichmäßig überträgt. Damit konnten wir an den vibrierenden Stopfpickeln – und das ist das Entscheidende – den richtigen Druck, also die Verdichtung, gewährleisten. Gleichmäßiger Druck an den Werkzeugen war verwirklicht, was bei der mechanischen Maschine nicht der Fall war.

Wir bezeichneten das damals schon als ,asynchrone Beistellung‘, womit gemeint war, dass jeder Pickel so weit beistellt, bis er seinen Druck erreicht hat. Damit konnten wir zum Beispiel unter dem linken Schienenstrang die gleiche Verdichtung herstellen wie unter dem rechten Schienenstrang. Das hat wesentlich zur Sicherheit der Eisenbahn beigetragen.“

Heute kann man dieses Stopfverfahren als Standard-Technologie bezeichnen. Es wurde von allen namhaften Herstellern übernommen und kommt weltweit zum Einsatz.

Weitere bedeutende Entwicklungen aus unserem Haus: